Zirconia

Como Istar Dental Lab, un laboratorio dental global líder con sede en China, nos dedicamos a avanzar en el campo de la odontología restauradora a través de soluciones de circonio de vanguardia. Nuestro objetivo es capacitar a nuestros valiosos socios (dentistas, clínicas dentales, hospitales y otros laboratorios dentales en todo el mundo) con el conocimiento necesario para aprovechar todo el potencial del circonio y obtener resultados superiores para los pacientes.

Su socio experto: un laboratorio dental de circonio todo en uno

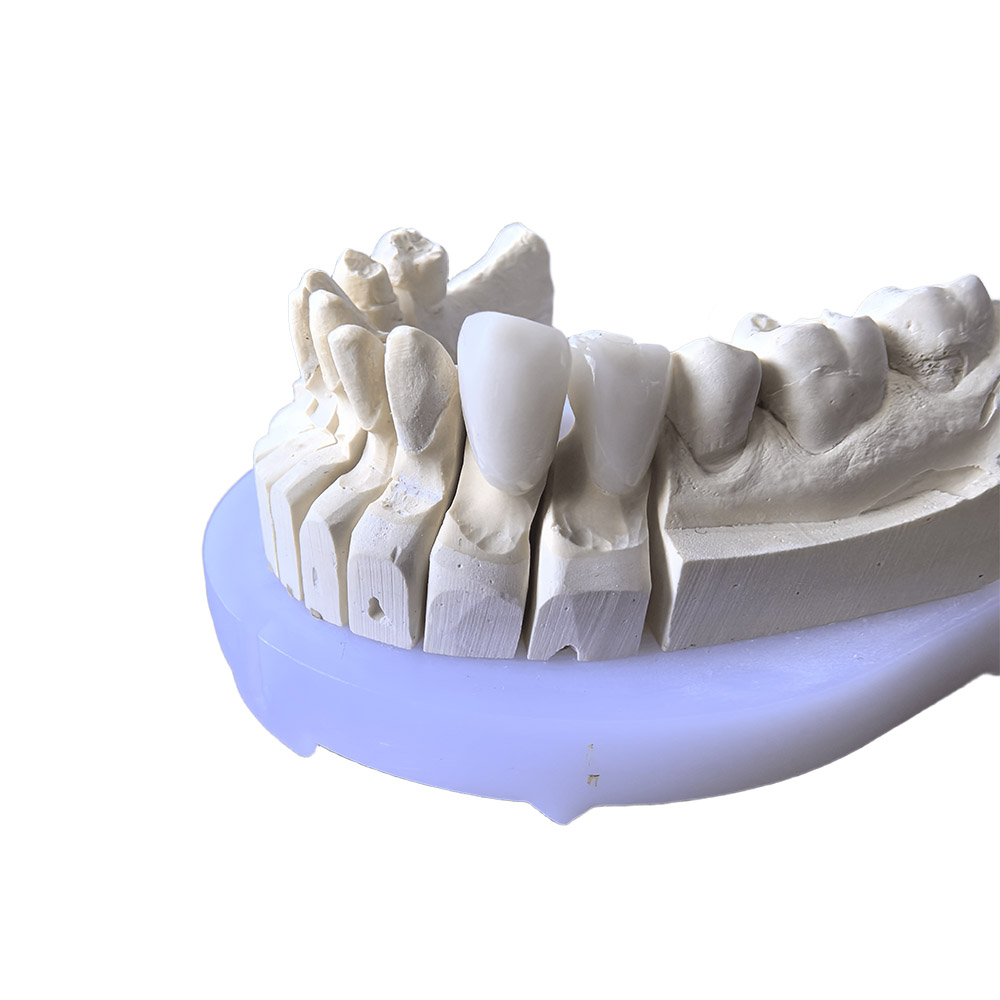

En Istar Dental Lab, nuestro trabajo principal es diseñar, fabricar y terminar productos dentales de alta calidad utilizando un material llamado circonio. Nuestro papel en la odontología moderna es muy importante: tomamos escaneos digitales e instrucciones de un dentista y los convertimos en piezas dentales exactas, duraderas y hermosas que devuelven el uso y el aspecto de los dientes naturales a los pacientes de todo el mundo. El circonio se ha convertido en el material más popular para muchos usos dentales diferentes, lo que demuestra un gran cambio en la forma en que restauramos los dientes.

¿Por qué elegir nuestro laboratorio de circonio?

Elegir el laboratorio adecuado es una decisión importante. Necesita un socio en el que pueda confiar. Trabajamos arduamente para ser el mejor laboratorio dental de circonio para su consultorio. Somos profesionales y cuidadosos en nuestro trabajo. Aquí está el por qué los mejores dentistas nos eligen:

Máxima calidad: Solo utilizamos los mejores materiales que son seguros para el cuerpo. Cada pieza de circonio que fabricamos se revisa con mucho cuidado en nuestros laboratorios dentales.

Gran apariencia: Nuestro trabajo se ve natural y hermoso. Somos expertos en hacer que las cosas se vean bien y en combinar los colores a la perfección.

La tecnología más nueva: Utilizamos un proceso digital completo. Esto incluye la odontología CAD/CAM para un ajuste perfecto.

Gran apoyo: Nuestro equipo de expertos dentales capacitados está listo para ayudarlo con cualquier proyecto. Intentamos simplificar las cosas complejas.

Nuestros productos de restauración de circonio

La flexibilidad y las excelentes características del circonio lo hacen bueno para muchas soluciones dentales diferentes. En Istar Dental Lab, utilizamos estas características para fabricar productos personalizados de alta calidad para diferentes necesidades de los pacientes. Nuestra lista completa de productos de circonio incluye:

| Producto | Lo mejor para | Detalles del material |

|---|---|---|

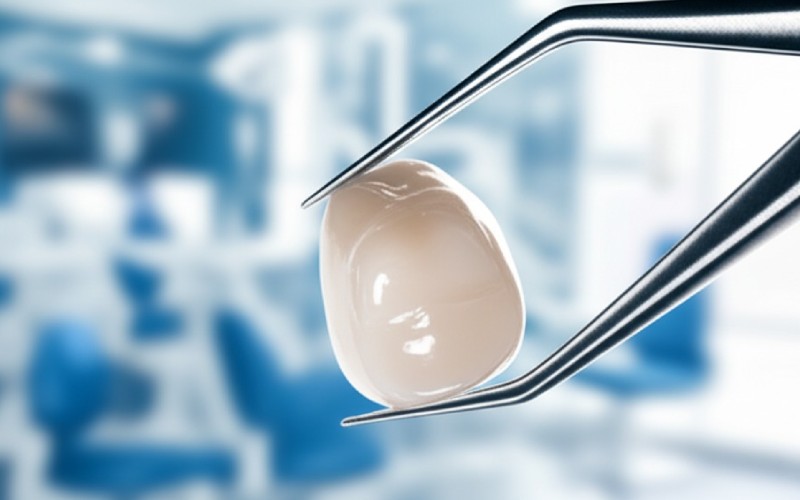

| Coronas de circonio | Arreglar un solo diente, el uso más común del circonio, apreciado por ser fuerte, verse bien y ser seguro para el cuerpo. | Circonio monolítico: (p. ej., 3Y-TZP, 4Y/5Y-PSZ) tiene una alta resistencia a la flexión (900–1200 MPa para 3Y-TZP). |

| Puentes de circonio | Piezas que reemplazan uno o más dientes perdidos, especialmente para los dientes posteriores que soportan mucha presión de mordida. | Circonio estratificado: tiene una base de circonio con una capa de porcelana feldespática en la parte superior. |

| Carillas de circonio | Cubiertas delgadas hechas a medida que se adhieren a la parte frontal de los dientes para mejorar el aspecto de los dientes frontales. | Circonio multicapa/translúcido: un gran paso adelante, que combina una buena apariencia con resistencia (resistencia a la flexión de 650–900 MPa). |

| Incrustaciones y onlays de circonio | Arreglos que cubren parte de un diente para arreglar un diente dañado, una opción menos invasiva que una corona completa. | Cortado de un bloque para encajar perfectamente en los bordes. |

| Implantes dentales de circonio | Incluye pilares de implantes (el conector entre el implante y la corona) y soluciones que soportan una fila completa de dientes sobre implantes. | La resistencia y la seguridad del circonio para el cuerpo son grandes beneficios. |

Propiedades del material y rendimiento clínico

El buen funcionamiento de los productos de circonio depende mucho del tipo exacto de material utilizado:

Zirconia monolítica: (p. ej., 3Y-TZP, 4Y/5Y-PSZ) tiene una alta resistencia a la flexión (900–1200 MPa para 3Y-TZP) y es resistente a las grietas (5–10 MPa·m1/2). Esto lo hace ideal para puentes largos y áreas que reciben mucha presión.

Zirconia estratificada: Tiene una base de circonio con una capa de porcelana feldespática en la parte superior. Si bien se ve mejor, puede romperse más fácilmente porque la capa superior puede astillarse o desprenderse, especialmente en los puentes posteriores (hasta 15% a los 5 años).

Circonio multicapa/translúcido: Es un gran paso adelante, que combina una buena apariencia con resistencia (resistencia a la flexión de 650–900 MPa). Estos materiales mezclan capas con diferentes cantidades de itria y color para que parezcan un diente real, lo que permite utilizarlos tanto para los dientes frontales como para los puentes cortos en la parte posterior. Se astillan con menos frecuencia que los tipos estratificados más antiguos.

Nuestro proceso digital moderno

En Istar Dental Lab, nuestra dedicación a ser exactos y rápidos se muestra en nuestro proceso digital completo, que utiliza la última tecnología CAD/CAM y métodos de fabricación modernos. Esta nueva forma digital de trabajar ha cambiado por completo la forma en que fabricamos productos dentales de circonio, asegurando que sean increíblemente precisos, rápidos y siempre de la misma calidad.

El proceso digital completo

- Escaneo intraoral o de laboratorio: El proceso comienza tomando escaneos digitales muy precisos utilizando escáneres intraorales avanzados o escaneando modelos físicos con nuestros escáneres de laboratorio. Estos dispositivos son conocidos por su alta precisión, con desviaciones medias a menudo inferiores a 20 μm para escaneos de arco completo.

- Diseño digital (CAD): El escaneo digital se introduce luego en programas informáticos CAD especiales. Estos programas tienen nuevas herramientas como la IA para encontrar bordes, la creación automática de formas de dientes y herramientas para compartir en línea, lo que permite a nuestro equipo capacitado diseñar piezas dentales que son muy exactas y se ven geniales.

- Preparación y anidación CAM: Una vez que el diseño está listo, se envía al programa CAM. Este paso prepara el diseño para ser fabricado. Esto incluye ajustar el diseño en un bloque de circonio para utilizar el material de forma inteligente y crear menos residuos.

- Fresado: El diseño preparado se envía luego a máquinas de fresado de 5 ejes avanzadas. Estas máquinas pueden realizar fresado en seco y húmedo de alta velocidad, fabricando coronas individuales en tan solo 12 a 30 minutos, según la máquina y el material. Este tipo de fresado sigue siendo el mejor método para las piezas de circonio porque es muy preciso y deja una superficie lisa.

- Sinterización: Después del fresado, la pieza de circonio recién fresada pasa por un proceso de calentamiento a alta temperatura en hornos especiales. Este paso muy importante hace que el material sea más fuerte y sólido, dándole su resistencia final y su aspecto transparente. Los hornos de sinterización modernos pueden completar este proceso para unidades individuales en tan solo 90 minutos.

- Acabado y caracterización: Después del calentamiento, las piezas dentales se terminan, colorean y esmaltan cuidadosamente para que tengan un aspecto natural y un acabado liso. Este paso a menudo mezcla habilidades artesanales con herramientas digitales para asegurar que el color y la sensación de la superficie sean perfectos.

- Control de calidad final: Cada pieza pasa por estrictos controles de calidad, incluyendo la comprobación de su tamaño, ajuste, aspecto y resistencia, antes de ser aprobada.

- Entrega: La pieza de circonio terminada y de alta calidad se envía luego al dentista para que la coloque en la boca del paciente.

Nuevas formas de hacer las cosas

Si bien el fresado es el método más común, Istar Dental Lab siempre está buscando y utilizando nuevas formas de hacer las cosas para hacer más con el circonio que nunca.

Se han logrado muchos avances en la impresión 3D (fabricación aditiva o AM) de piezas dentales de circonio. Tecnologías como la fabricación de cerámica basada en litografía (LCM), que es un tipo de impresión 3D como la estereolitografía (SLA) o el procesamiento digital de la luz (DLP), ahora se están utilizando para el circonio mediante el uso de mezclas especiales de cerámica líquida. Esto nos permite fabricar piezas de circonio fuertes y sólidas con formas muy detalladas. Después de la impresión, se limpian y se calientan para que se endurezcan.

Beneficios de la impresión 3D para el circonio:

- Ahorra material: Los métodos de impresión 3D utilizan mucho menos material (hasta un 80% menos que el fresado), lo que ahorra dinero y es mejor para el medio ambiente.

- Formas complejas: La impresión 3D puede crear formas muy complejas hechas solo para un paciente (como piezas huecas o canales diminutos) que son difíciles de hacer con el fresado. Esto facilita la fabricación de artículos personalizados para muchas personas.

- Ahorra dinero: Aunque las máquinas de impresión 3D cuestan mucho al principio, el costo de cada artículo disminuye a medida que fabricamos más y desperdiciamos menos material. Esto es especialmente cierto cuando se fabrican pequeños números de artículos muy personalizados.

Nuestro enfoque en la calidad

En Istar Dental Lab, la comprobación de la calidad no es solo un paso; es la base de todo lo que hacemos. Utilizamos reglas de control de calidad muy estrictas en cada etapa de la fabricación de productos de circonio para asegurar que cada producto cumpla con los más altos estándares mundiales de aspecto, función y seguridad. Estamos totalmente comprometidos a ser exactos y confiables.

Estándares de materiales y cumplimiento de las normas Nuestro sistema de calidad se basa en el cumplimiento de estrictas normas internacionales. La norma ISO 6872:2019 es la principal norma internacional para los materiales cerámicos dentales, incluido el circonio. Establece reglas para la resistencia a la flexión (por ejemplo, ≥500 MPa para el circonio Tipo II, Clase 5), cómo reacciona a los productos químicos y si es seguro para el cuerpo. También es común seguir la norma ISO 13356 (para cerámicas Y-TZP). Estas reglas son la base de cómo elegimos y trabajamos con nuestros materiales.

Puntos clave de control en la sinterización El proceso de calentamiento es un paso clave que decide la calidad final del circonio. Controlamos cuidadosamente cada parte del mismo:

- Perfiles de temperatura: La temperatura máxima (normalmente 1350–1550 °C), el tiempo de mantenimiento (1–2 horas) y las velocidades de calentamiento/enfriamiento (5–20 °C/min) se controlan cuidadosamente. Si estos no son correctos, es posible que el material no se endurezca lo suficiente o que cambie de formas que afecten su resistencia y aspecto.

- Medición de la densidad: Utilizamos el método de Arquímedes, que es estándar en la industria, para medir la densidad del circonio calentado, con el objetivo de una densidad que sea superior al 99% del nivel perfecto. También utilizamos la picnometría automatizada de helio para mediciones más exactas en nuestros laboratorios de calidad.

- Análisis de fase: Utilizamos regularmente la difracción de rayos X (XRD) para comprobar la estructura del material después del calentamiento. Demasiado del tipo "monoclínico" (>2–3%) es una señal de advertencia de que el material podría debilitarse con el tiempo. La espectroscopia Raman es una forma nueva y rápida de comprobar esto sin dañar la pieza.

Comprobación de las propiedades mecánicas y visuales

- Pruebas de resistencia a la flexión: Las pruebas de flexión de tres y cuatro puntos, según la norma ISO 6872, son formas estándar en que probamos la resistencia a la flexión. Nuestros materiales Y-TZP de alta translucidez alcanzan constantemente valores de 900–1200 MPa. Utilizamos máquinas de prueba automatizadas como una parte clave de nuestro trabajo de fabricación e investigación.

- Control de calidad del color y visual: Utilizamos un sistema especial llamado colorimetría espectrofotométrica (sistema CIE Lab*) para asegurar que el color y la claridad sean exactamente correctos. Utilizamos sistemas de comprobación del color durante el proceso para encontrar cualquier error, que puede ser causado por el proceso de calentamiento o por el propio material.

Detección de defectos y trabajo posterior a la sinterización

- Detección de defectos internos: Utilizamos métodos avanzados como el escaneo micro-CT y las pruebas ultrasónicas para encontrar pequeños agujeros, grietas u otros defectos dentro del material sin dañarlo. Estos métodos son mucho mejores para encontrar problemas que solo mirar con el ojo, especialmente para piezas caras que reemplazan múltiples dientes.

- Trabajo posterior a la sinterización: El esmaltado y el pulido después del calentamiento son muy importantes para obtener la mejor superficie lisa, resistencia al desgaste y buena apariencia. Nos aseguramos de que el esmaltado se haga correctamente para evitar problemas en la superficie o cambios de color. Algunos de nuestros procesos incluyen métodos de pulido avanzados para una mejor superficie a la que es menos probable que se adhieran las bacterias.

Asóciese con nosotros hoy

¿Está buscando un nuevo laboratorio de circonio? ¿Está pensando en subcontratar el trabajo de laboratorio dental? Tenemos precios claros y una gran garantía para nuestros productos dentales. También proporcionamos materiales de capacitación para técnicos dentales.

Deje que nuestro laboratorio dental de circonio sea el socio con el que puede contar. Queremos ayudarle a hacer sonreír a sus pacientes. Los beneficios de trabajar con nosotros son claros.

Contáctenos hoy para enviar su primer caso.